15. Mai 2017 – Formenversand

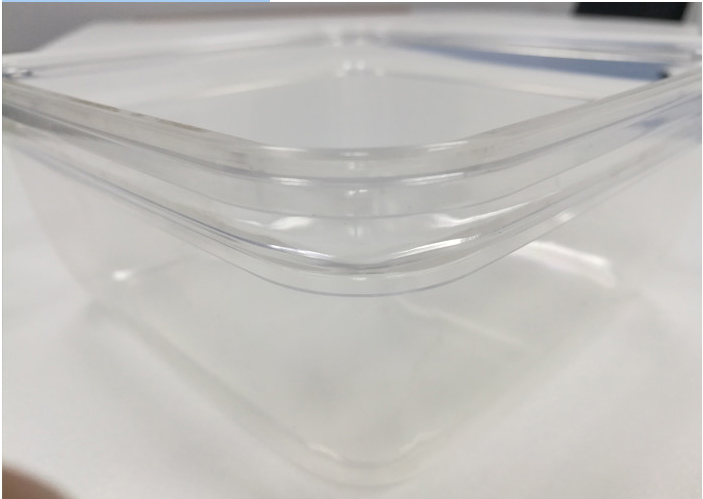

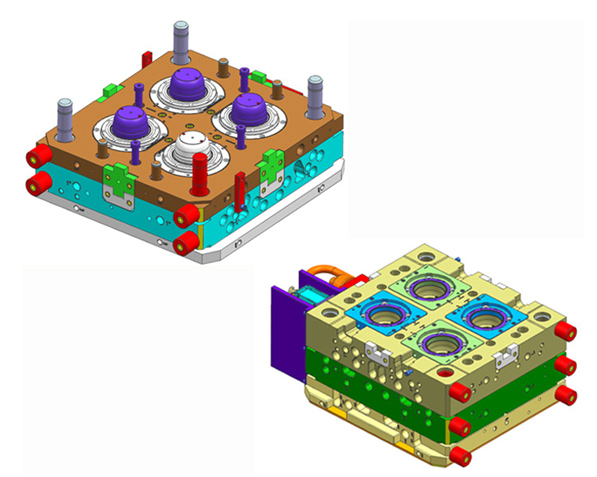

Nach mehreren Monaten harter Arbeit wurde eine Charge Haushaltsformen (Lebensmittelboxen) an den Kunden versandt. Da die Teile transparent sind (siehe Abbildung oben) und der Kunde hohe Anforderungen an das Erscheinungsbild der Teile stellt. Unser Ingenieurteam hat viel getan, um das Problem der Teileentlüftung zu lösen. Schließlich waren unsere lieben Kunden mit der Leistung dieser Formen zufrieden. Vielen Dank für Ihre Unterstützung. Meine lieben Kollegen, Sie alle sind mein Held. Danke für all deine Mühe! Lol…

Oben sind die Teile aufgeführt, die mit der von uns hergestellten Form gespritzt wurden.

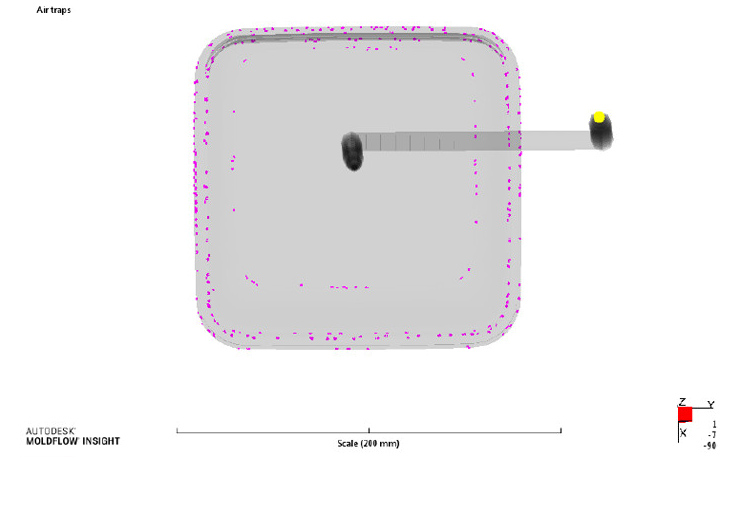

Vielleicht haben einige Freunde Erfahrungen mit der Herstellung transparenter Teileformen. Wie wir wissen, sind diese Schalen nicht nur optische Teile, sondern auch aus transparentem Material geformt. Daher ist sein Erscheinungsbild sehr speziell, weshalb Entlüftungs-, Kurzschluss- und Teilfüllungsfehler vermieden werden müssen. In diesem Fall wird die Art und Weise, wie die Einsätze so gestaltet werden, dass sie einen guten Entlüftungsstatus haben, zum Schlüssel für die endgültige Qualität der Form. Natürlich ist auch die Einstellung guter Pressparameter eine sehr wichtige Hilfe.

Besonders die Geometrie des Teils mit drei Stufen macht die Entlüftung zu einem großen Problem. Sollte erfahrener Formenbauer wissen, mit was für einem Fall wir konfrontiert waren!

Ok, lassen Sie uns den gesamten Prozess der Formenherstellung überprüfen.

Schritt 1: Der Kunde hat die Bestellung mit den Teiledaten aufgegeben.

Empfangen der Teile „2D/3D-Daten“, „Größe der Spritzgießmaschine“ und „Teilmaterialparameter“ usw.

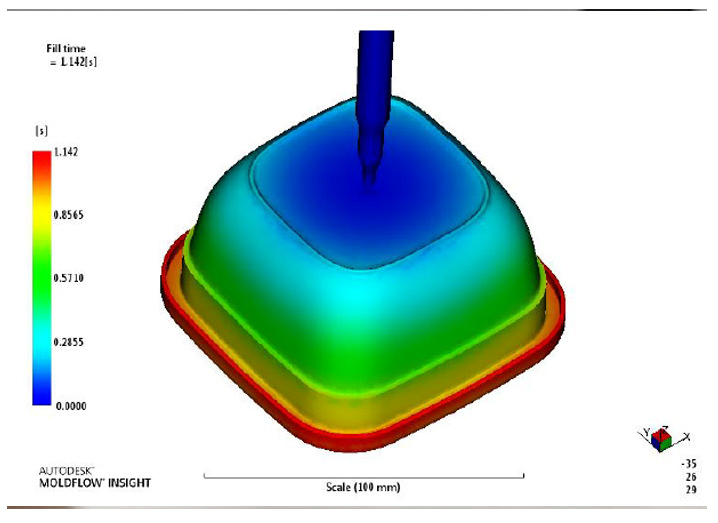

Schritt 2: Mold-Flow- und DFM-Bericht

Durchführung der Formflussanalyse entsprechend dem Analyseergebnis zur Erstellung des DFM-Berichts. Kommunikation mit dem Kunden, um den Vorschlag für das Formdesign festzulegen.

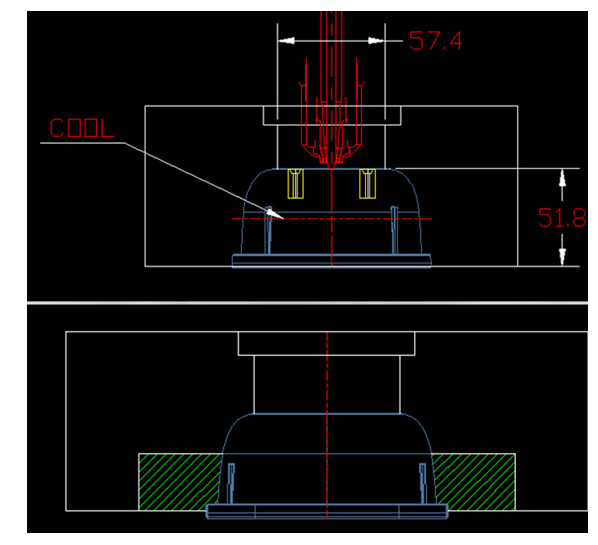

Schritt 3: Formenbau Unsere Formenbauer vervollständigen den Entwurf gemäß dem Formenablauf und dem DFM-Bericht. Anschließend senden Sie den Entwurf zur Validierung an den Kunden.

Schritt 4: Herstellung und Montage der Form Nachdem wir die Zustimmung des Kunden zum endgültigen Formdesign erhalten haben, beginnen wir mit der Stahlbearbeitung und der Teilemontage.

Schritt 5: Formversuch

Der Formenversuch ist der wichtigste Prozess, um die Qualität der Formenherstellung zu überprüfen, zu versuchen, die Formenprobleme zu lösen und sie dann in unserem Werk zu lösen, um sicherzustellen, dass die Form im Spritzgusswerk des Kunden gut hergestellt werden kann.

Schritt 6: Formoptimierung.

Entsprechend dem Ergebnis des Schimmelversuchs werden wir die Arbeiten zur Verbesserung der Schimmelpilze durchführen, um die Schimmelprobleme zu optimieren. Normalerweise lassen wir die Form ein bis drei Mal testen, um sicherzustellen, dass die Form den Kundenanforderungen vollständig entspricht.

Schritt 7: Versand.

Nachdem wir die Genehmigung des Kunden für den Formversand erhalten hatten, verpackten wir die Form gut und kontaktierten dann den Logistikspediteur, um die Form an den Kunden zu liefern.

Zeitpunkt der Veröffentlichung: 26. Juli 2020